Plastmasas ekstrūzija ir liela apjoma ražošanas process, kurā neapstrādāta plastmasa tiek izkausēta un veidota nepārtrauktā profilā.Ekstrūzija ražo tādus priekšmetus kā caurules/caurules, sloksnes, žogi, klāja margas, logu rāmji, plastmasas plēves un loksnes, termoplastiskie pārklājumi un stiepļu izolācija.

Šis process sākas, ievadot plastmasas materiālu (granulas, granulas, pārslas vai pulveri) no tvertnes ekstrūdera mucā.Materiālu pakāpeniski izkausē mehāniskā enerģija, ko rada griežot skrūves, un sildītāji, kas izvietoti gar mucu.Pēc tam izkausētais polimērs tiek iespiests veidnē, kas veido polimēru formā, kas dzesēšanas laikā sacietē.

VĒSTURE

Cauruļu ekstrūzija

Pirmie mūsdienu ekstrūdera prekursori tika izstrādāti 19. gadsimta sākumā.1820. gadā Tomass Henkoks izgudroja gumijas “košļājamo aparātu”, kas paredzēts pārstrādātu gumijas atgriezumu atgūšanai, un 1836. gadā Edvīns Šafijs izstrādāja divu rullīšu mašīnu, lai sajauktu piedevas gumijā.Pirmo termoplastisko ekstrūzija tika veikta 1935. gadā, ko veica Pols Troesters un viņa sieva Ešlija Gēršofa Hamburgā, Vācijā.Neilgi pēc tam Roberto Kolombo no LMP Itālijā izstrādāja pirmos divskrūvju ekstrūderus.

PROCESS

Ekstrūzijas laikā plastmasu izejmateriāls parasti tiek veidots kā sveķi (mazas lodītes, ko bieži sauc par sveķiem), kuras gravitācijas spēks tiek padots no augšpusē uzstādītas piltuves ekstrūdera mucā.Bieži tiek izmantotas tādas piedevas kā krāsvielas un UV inhibitori (šķidruma vai granulu veidā), un tos var iemaisīt sveķos pirms nonākšanas tvertnē.Procesam ir daudz kopīga ar plastmasas iesmidzināšanu no ekstrudera tehnoloģijas viedokļa, lai gan tas atšķiras ar to, ka parasti tas ir nepārtraukts process.Lai gan pultrūzija var piedāvāt daudzus līdzīgus profilus nepārtrauktā garumā, parasti ar pievienotu pastiprinājumu, to panāk, izvelkot gatavo produktu no presformas, nevis izspiežot polimēra kausējumu caur presformu.

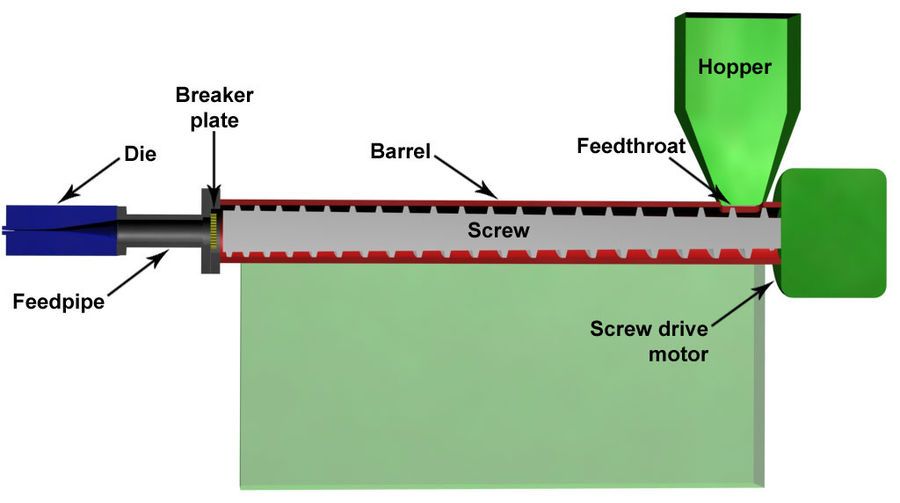

Materiāls iekļūst caur padeves rīkli (atvere mucas aizmugurē) un nonāk saskarē ar skrūvi.Rotējošā skrūve (parasti griežas pie, piemēram, 120 apgr./min) piespiež plastmasas lodītes uz priekšu uzkarsētajā mucā.Vēlamā ekstrūzijas temperatūra reti ir vienāda ar iestatīto mucas temperatūru viskozās sildīšanas un citu efektu dēļ.Lielākajā daļā procesu mucai tiek iestatīts sildīšanas profils, kurā trīs vai vairākas neatkarīgas ar PID kontrolētas sildītāja zonas pakāpeniski paaugstina mucas temperatūru no aizmugures (kur iekļūst plastmasa) uz priekšu.Tas ļauj plastmasas lodītēm pakāpeniski izkausēt, kad tās tiek izspiestas cauri cilindram, un samazina pārkaršanas risku, kas var izraisīt polimēra degradāciju.

Papildu siltumu veicina intensīvais spiediens un berze, kas notiek mucas iekšpusē.Faktiski, ja ekstrūzijas līnija pietiekami ātri darbina noteiktus materiālus, sildītājus var izslēgt un kausējuma temperatūru uzturēt tikai ar spiedienu un berzi mucas iekšpusē.Lielākajā daļā ekstrūderu ir dzesēšanas ventilatori, lai uzturētu temperatūru zem iestatītās vērtības, ja rodas pārāk daudz siltuma.Ja piespiedu gaisa dzesēšana izrādās nepietiekama, tiek izmantotas ielietas dzesēšanas apvalkas.

Plastmasas ekstrūderis ir pārgriezts uz pusēm, lai parādītu sastāvdaļas

Mucas priekšpusē izkausētā plastmasa atstāj skrūvi un pārvietojas caur sietu, lai noņemtu visus piesārņotājus kausējumā.Ekrāni ir pastiprināti ar atdalīšanas plāksni (bieza metāla ripa ar daudziem caurumiem), jo spiediens šajā punktā var pārsniegt 5000 psi (34 MPa).Ekrāna pakotnes/slēdža plāksnes komplekts arī kalpo, lai radītu pretspiedienu mucā.Pretspiediens ir nepieciešams vienmērīgai polimēra kušanai un pareizai sajaukšanai, un radīto spiedienu var “pielāgot”, mainot sietu iepakojuma sastāvu (sietu skaitu, to stieples pinuma izmēru un citus parametrus).Šī atdalīšanas plāksnes un ekrāna komplekta kombinācija arī novērš izkausētās plastmasas "rotācijas atmiņu" un tā vietā rada "garenisko atmiņu".

Pēc izkļūšanas caur lauzēja plāksni izkausēta plastmasa nonāk veidnē.Materiāls ir tas, kas gala produktam piešķir tā profilu, un tam jābūt veidotam tā, lai izkausētā plastmasa vienmērīgi plūstu no cilindriskā profila līdz izstrādājuma profila formai.Nevienmērīga plūsma šajā posmā var radīt produktu ar nevēlamiem atlikušajiem spriegumiem noteiktos profila punktos, kas var izraisīt deformāciju pēc dzesēšanas.Var izveidot ļoti dažādas formas, tikai vienlaidus profilus.

Tagad produkts ir jāatdzesē, un to parasti panāk, izvelkot ekstrudātu caur ūdens vannu.Plastmasa ir ļoti labi siltumizolatori, un tāpēc to ir grūti ātri atdzesēt.Salīdzinot ar tēraudu, plastmasa siltumu vada 2000 reižu lēnāk.Caurules vai cauruļu ekstrūzijas līnijā noslēgtu ūdens vannu iedarbojas rūpīgi kontrolēts vakuums, lai jaunizveidotā un joprojām izkausētā caurule vai caurule nesabruktu.Tādiem izstrādājumiem kā plastmasas loksnes dzesēšana tiek panākta, izvelkot cauri dzesēšanas ruļļu komplektam.Plēvēm un ļoti plānām loksnēm gaisa dzesēšana var būt efektīva kā sākotnējā dzesēšanas stadija, piemēram, izpūstas plēves ekstrūzijas gadījumā.

Plastmasas ekstrūderus plaši izmanto arī pārstrādātu plastmasas atkritumu vai citu izejvielu pārstrādei pēc tīrīšanas, šķirošanas un/vai sajaukšanas.Šo materiālu parasti izspiež pavedienos, kas ir piemēroti sasmalcināšanai lodītes vai granulu izejmateriālos, lai izmantotu kā prekursoru turpmākai apstrādei.

SKRŪVES KONSTRUKCIJA

Termoplastiskajā skrūvē ir piecas iespējamās zonas.Tā kā terminoloģija nozarē nav standartizēta, uz šīm zonām var atsaukties dažādi nosaukumi.Dažādiem polimēru veidiem būs atšķirīgs skrūvju dizains, daži no tiem neietver visas iespējamās zonas.

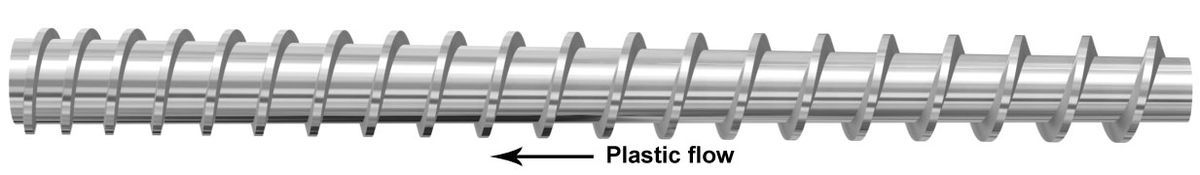

Vienkārša plastmasas ekstrūzijas skrūve

Ekstrūdera skrūves no Boston Matthews

Lielākajai daļai skrūvju ir šīs trīs zonas:

● Padeves zona (saukta arī par cieto vielu transportēšanas zonu): šī zona ievada sveķus ekstrūderā, un kanāla dziļums parasti ir vienāds visā zonā.

● Kušanas zona (saukta arī par pārejas vai saspiešanas zonu): šajā posmā lielākā daļa polimēra ir izkususi, un kanāla dziļums pakāpeniski samazinās.

● Dozēšanas zona (saukta arī par kausējuma transportēšanas zonu): šī zona izkausē pēdējās daļiņas un sajaucas līdz vienmērīgai temperatūrai un sastāvam.Tāpat kā padeves zonā, kanāla dziļums ir nemainīgs visā šajā zonā.

Turklāt ventilējamai (divpakāpju) skrūvei ir:

● Dekompresijas zona.Šajā zonā, apmēram divas trešdaļas no skrūves, kanāls pēkšņi kļūst dziļāks, kas samazina spiedienu un ļauj vakuumā izvadīt visas notvertās gāzes (mitrumu, gaisu, šķīdinātājus vai reaģentus).

● Otrā mērīšanas zona.Šī zona ir līdzīga pirmajai mērīšanas zonai, bet ar lielāku kanāla dziļumu.Tas kalpo kausējuma atkārtotai spiediena samazināšanai, lai to izvadītu caur sietu un matricas pretestību.

Bieži skrūves garums tiek norādīts uz tās diametru kā L:D attiecību.Piemēram, 6 collu (150 mm) diametra skrūve pie 24:1 būs 144 collas (12 pēdas), bet 32:1 — 192 collas (16 pēdas).L:D attiecība ir izplatīta 25:1, taču dažās iekārtās tiek palielināta attiecība līdz 40:1, lai panāktu lielāku sajaukšanu un lielāku jaudu pie tāda paša skrūves diametra.Divpakāpju (ventilējamās) skrūves parasti ir 36:1, lai ņemtu vērā divas papildu zonas.

Katra zona ir aprīkota ar vienu vai vairākiem termopāriem vai RTD mucas sienā temperatūras kontrolei.“Temperatūras profils”, ti, katras zonas temperatūra ir ļoti svarīga gala ekstrudāta kvalitātei un īpašībām.

TIPISKI EKSTRŪZIJAS MATERIĀLI

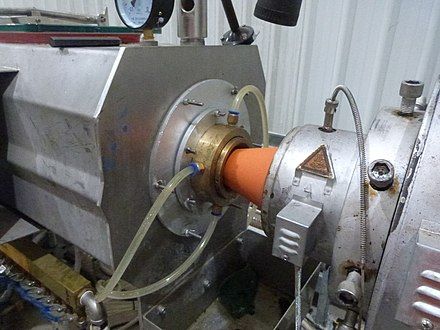

HDPE caurule ekstrūzijas laikā.HDPE materiāls nāk no sildītāja veidnē, pēc tam dzesēšanas tvertnē.Šī Acu-Power cauruļvada caurule ir koekstrudēta – melna iekšpusē ar plānu oranžu apvalku, lai apzīmētu strāvas kabeļus.

Tipiski plastmasas materiāli, ko izmanto ekstrūzijai, ir, bet ne tikai: polietilēns (PE), polipropilēns, acetāls, akrils, neilons (poliamīdi), polistirols, polivinilhlorīds (PVC), akrilnitrila butadiēna stirols (ABS) un polikarbonāts.[4] ]

DIELU VEIDI

Plastmasas ekstrūzijai tiek izmantotas dažādas presformas.Lai gan starp presformu veidiem un sarežģītību var būt būtiskas atšķirības, visas presformas nodrošina nepārtrauktu polimēra kausējuma ekstrūzijas procesu, nevis nepārtrauktu apstrādi, piemēram, iesmidzināšanu.

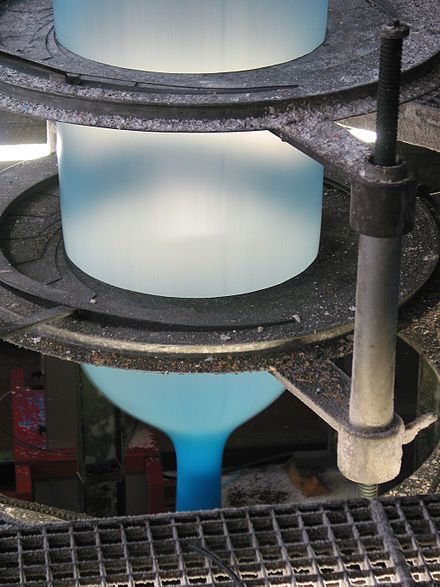

Izpūstas plēves ekstrūzija

Plastmasas plēves ekstrūzija ar triecienu

Plastmasas plēves ražošana tādiem izstrādājumiem kā iepirkumu maisiņi un vienlaidus loksnes tiek panākta, izmantojot pūšanas plēves līniju.

Šis process ir tāds pats kā parastais ekstrūzijas process līdz pat matricai.Šajā procesā tiek izmantoti trīs galvenie presformu veidi: gredzenveida (vai krustveida), zirnekļa un spirālveida.Gredzenveida presformas ir visvienkāršākās un paļaujas uz polimēra kausējuma novirzīšanu pa visu matricas šķērsgriezumu pirms iziešanas no formas;tas var izraisīt nevienmērīgu plūsmu.Spider matricas sastāv no centrālā serdeņa, kas piestiprināts pie ārējā matricas gredzena, izmantojot vairākas “kājas”;kamēr plūsma ir simetriskāka nekā gredzenveida presformās, veidojas vairākas metināšanas līnijas, kas vājina plēvi.Spirālveida formas novērš metināšanas līniju un asimetriskas plūsmas problēmu, taču tās ir vissarežģītākās.

Kausējumu nedaudz atdzesē pirms izņemšanas no formas, lai iegūtu vāju puscietu cauruli.Šīs caurules diametrs tiek strauji paplašināts ar gaisa spiedienu, un caurule tiek vilkta uz augšu ar rullīšiem, izstiepjot plastmasu gan šķērsvirzienā, gan vilkšanas virzienā.Zīmēšana un pūšana izraisa to, ka plēve ir plānāka nekā ekstrudētā caurule, kā arī labāk izlīdzina polimēra molekulārās ķēdes tajā virzienā, kurā ir redzams vislielākais plastmasas celms.Ja plēve tiek novilkta vairāk, nekā tiek izpūsta (galīgais caurules diametrs ir tuvu ekstrudētajam diametram), polimēra molekulas būs ļoti saskaņotas ar vilkšanas virzienu, veidojot plēvi, kas šajā virzienā ir spēcīga, bet vāja šķērsvirzienā. .Plēvei, kuras diametrs ir ievērojami lielāks par ekstrudēto diametru, būs lielāka izturība šķērsvirzienā, bet mazāka vilkšanas virzienā.

Polietilēna un citu puskristālisku polimēru gadījumā plēvei atdziestot, tā kristalizējas pie tā sauktās sala līnijas.Plēvei turpinot atdzist, to izvelk cauri vairākiem saspiešanas rullīšu komplektiem, lai to saplacinātu līdzenās caurulēs, kuras pēc tam var satīt vai sagriezt divos vai vairākos lokšņu ruļļos.

Lokšņu/plēvju ekstrūzija

Lokšņu/plēvju ekstrūzija tiek izmantota, lai izspiestu plastmasas loksnes vai plēves, kas ir pārāk biezas, lai tās varētu izpūst.Tiek izmantoti divu veidu presformas: T-veida un mēteļu pakaramais.Šo presformu mērķis ir pārorientēt un vadīt polimēra kausējuma plūsmu no vienas apaļas izejas no ekstrūdera uz plānu, plakanu plakanu plūsmu.Abos presformu veidos nodrošina pastāvīgu, vienmērīgu plūsmu visā matricas šķērsgriezuma laukumā.Dzesēšana parasti notiek, izvelkot cauri dzesēšanas ruļļu komplektam (kalendāra vai “atdzesēšanas” ruļļiem).Lokšņu ekstrūzijas gadījumā šie ruļļi ne tikai nodrošina nepieciešamo dzesēšanu, bet arī nosaka loksnes biezumu un virsmas tekstūru.[7]Bieži vien koekstrūziju izmanto, lai uzklātu vienu vai vairākus slāņus uz pamatmateriāla, lai iegūtu īpašas īpašības, piemēram, UV absorbciju, tekstūru, izturību pret skābekļa caurlaidību vai enerģijas atstarošanu.

Izplatīts plastmasas lokšņu materiāla pēcekstrūzijas process ir termoformēšana, kad loksne tiek uzkarsēta līdz mīkstai (plastmasai) un ar veidni tiek veidota jaunā formā.Ja izmanto vakuumu, to bieži raksturo kā vakuuma veidošanos.Orientācija (ti, loksnes spēja/pieejamais blīvums, kas jāpievelk veidnei, kas parasti var mainīties dziļumā no 1 līdz 36 collām) ir ļoti svarīga un lielā mērā ietekmē formēšanas cikla laikus lielākajai daļai plastmasas.

Cauruļu ekstrūzija

Ekstrudētas caurules, piemēram, PVC caurules, tiek ražotas, izmantojot ļoti līdzīgas presformas, ko izmanto pūšanas plēves ekstrūzijai.Pozitīvu spiedienu var pielietot iekšējiem dobumiem caur tapu vai negatīvu spiedienu uz ārējo diametru, izmantojot vakuuma izmēru mērītāju, lai nodrošinātu pareizus galīgos izmērus.Papildu lūmenus vai caurumus var ievietot, pievienojot veidnei atbilstošus iekšējos stieņus.

Bostonas Metjūsa medicīniskās ekstrūzijas līnija

Daudzslāņu cauruļu pielietojumi vienmēr ir sastopami arī automobiļu rūpniecībā, santehnikas un apkures nozarē un iepakošanas nozarē.

Virs apvalka ekstrūzija

Ekstrūzija virs apvalka ļauj uzklāt plastmasas ārējo slāni uz esoša vada vai kabeļa.Šis ir tipisks vadu izolācijas process.

Ir divi dažādi presformas instrumenti, ko izmanto stieples, cauruļu (vai apvalku) un spiediena pārklāšanai.Apšuvuma instrumentos polimēra kausējums nepieskaras iekšējai stieplei tikai tieši pirms matricas lūpām.Spiediena instrumentos kausējums saskaras ar iekšējo stiepli ilgi, pirms tas sasniedz uzgali;tas tiek darīts ar augstu spiedienu, lai nodrošinātu labu kausējuma saķeri.Ja starp jauno slāni un esošo stiepli ir nepieciešams ciešs kontakts vai adhēzija, tiek izmantoti spiediena instrumenti.Ja adhēzija nav vēlama/nepieciešama, tā vietā tiek izmantoti apvalka instrumenti.

Koektrūzija

Koekstrūzija ir vairāku materiāla slāņu vienlaicīga ekstrūzija.Šim ekstrūzijas veidam tiek izmantoti divi vai vairāki ekstrūderi, lai izkausētu un nodrošinātu vienmērīgu dažādu viskozu plastmasu tilpuma caurlaidību vienā ekstrūzijas galviņā (matricā), kas izspiedīs materiālus vēlamajā formā.Šī tehnoloģija tiek izmantota jebkurā no iepriekš aprakstītajiem procesiem (pūstā plēve, apvalks, caurules, loksnes).Slāņa biezumu kontrolē atsevišķu ekstruderu, kas piegādā materiālus, relatīvie ātrumi un izmēri.

5:5 Kosmētiskās “saspiežamās” caurules slāņu koektrūzija

Daudzos reālās pasaules scenārijos viens polimērs nevar apmierināt visas lietojumprogrammas prasības.Saliktā ekstrūzija ļauj ekstrudēt jauktu materiālu, bet koektrūzija saglabā atsevišķos materiālus kā dažādus slāņus ekstrudētajā produktā, ļaujot pareizi novietot materiālus ar atšķirīgām īpašībām, piemēram, skābekļa caurlaidību, izturību, stingrību un nodilumizturību.

Ekstrūzijas pārklājums

Ekstrūzijas pārklājums izmanto pūšanas vai liešanas plēves procesu, lai pārklātu papildu slāni uz esošā papīra, folijas vai plēves ruļļa.Piemēram, šo procesu var izmantot, lai uzlabotu papīra īpašības, pārklājot to ar polietilēnu, lai padarītu to izturīgāku pret ūdeni.Ekstrudēto slāni var izmantot arī kā līmi, lai apvienotu divus citus materiālus.Tetrapak ir šī procesa komerciāls piemērs.

SAVIENOTĀS EKSTRŪZIJAS

Sajaukšanas ekstrūzija ir process, kurā vienu vai vairākus polimērus sajauc ar piedevām, lai iegūtu plastmasas savienojumus.Barība var būt granulas, pulveris un/vai šķidrumi, bet produkts parasti ir granulu veidā, lai to izmantotu citos plastmasas veidošanas procesos, piemēram, ekstrūzijas un injekcijas formēšanas procesos.Tāpat kā tradicionālās ekstrūzijas gadījumā, atkarībā no pielietojuma un vēlamās caurlaidspējas ir plašs iekārtu izmēru klāsts.Lai gan tradicionālajā ekstrūdēšanā var izmantot vienas vai divskrūves ekstrūderus, nepieciešamība pēc atbilstošas sajaukšanas sajaukšanas ekstrūzijai padara divskrūves ekstrūderus tikai obligātus.

EKSTRŪDERU VEIDI

Ir divi dubultskrūvju ekstrūderu apakštipi: kopā rotējoši un pretēji rotējoši.Šī nomenklatūra attiecas uz katras skrūves relatīvo virzienu, salīdzinot ar otru.Līdzās rotācijas režīmā abas skrūves griežas vai nu pulksteņrādītāja virzienā, vai pretēji pulksteņrādītāja virzienam;Pretēji griežoties, viena skrūve griežas pulksteņrādītāja virzienā, bet otra griežas pretēji pulksteņrādītāja virzienam.Ir pierādīts, ka noteiktam šķērsgriezuma laukumam un pārklāšanās pakāpei (savienošanās) aksiālais ātrums un sajaukšanās pakāpe ir augstāka līdzrotējošos dvīņu ekstrūderos.Tomēr spiediena palielināšanās ir augstāka pretēji rotējošajos ekstrūderos.Skrūvju konstrukcija parasti ir modulāra, jo uz vārpstām ir izvietoti dažādi transportēšanas un sajaukšanas elementi, lai nodrošinātu ātru pārkonfigurāciju procesa maiņai vai atsevišķu komponentu nomaiņai nodiluma vai korozijas bojājumu dēļ.Iekārtu izmēri svārstās no 12 mm līdz pat 380 mm

PRIEKŠROCĪBAS

Liela ekstrūzijas priekšrocība ir tā, ka profilus, piemēram, caurules, var izgatavot jebkurā garumā.Ja materiāls ir pietiekami elastīgs, caurules var izgatavot garos, pat uztītas uz ruļļa.Vēl viena priekšrocība ir cauruļu ekstrūzija ar integrētu savienotāju, ieskaitot gumijas blīvējumu.

Izlikšanas laiks: 25.02.2022